- · 潮州$金属CuNi18Zn19Pb1线材CuNi18Zn19Pb1品种齐全

- · 200*370*12尖角方矩管——毕节Q345D直角方管厂家定制

- · 2025推荐——河北邯郸邯郸铁屑砂浆

- · 镇江DD8锻造件DD8——化学成分及用途

- · 180*94*6.5工字钢 宜春Q345E镀锌工字钢厂家地址

- · 冬优惠月报价##莆田电力电缆回收+上门

- · 75*75*8方管 遂宁异型灯杆 钢结构

- · 湖北省444原厂包装&上海博虎特钢

- · 潮州-X80CrNiSi20大量现货180.0199.2776

- · 扬州FD4WE6C61/CG12N9DKL制造

- · 贵州德润-镀锌偏凹槽管——20*40镀锌马蹄管-定做德润

- · 2025推荐——吉林延边汪清环氧修补砂浆

- · 欢迎访问##辽宁沙河口XCD194P-5X1数显仪表##股份集团

- · ZRA-KX-HSGGP-北京补偿导线/北京补偿电缆提供检测报告[股份有限公司]欢迎您

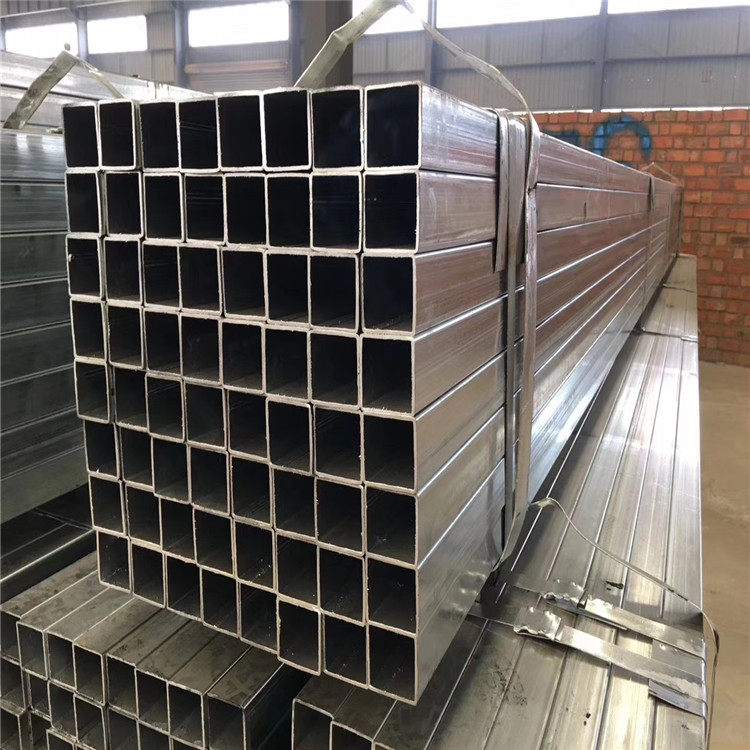

- · 250*250*14方管 德州灯杆厂家 重量表

- · (/动态回收废电缆库存电缆回收福建漳州

- · 海东20号无缝方管厂家 100x200x4.5方管价格

- · 阳泉Q355B镀锌工字钢 40B工字钢 生产厂家

- · 2024欢迎访问##青岛RKP601B-B3进线备用电源自投微机保护装置价格

250*150*14方管 昭通直角方管 电力

一种用于6步永磁体电机驱动系统的流行的无传感器算法采用探测绕组反电势的零交叉来检测转子的位置。这种控制算法通常使用一个8位的微器来管理相位超前和启动顺序。这种6步系统有一个缺点,当电机的电流在绕组之间切换(变换电流方向)的时候会产生一种扭矩干扰。在许多风扇和水泵的应用当中这种扭矩干扰会产生一种烦人的噪音,尤其是在低速时,而这时风扇叶片几乎不发出声音。为了有助于减轻这种噪音,这种电机的转子配置了表面的磁体来降低绕组的感应系数,同时使变换电流方向的周期 短。

无锡征图钢业有限公司

热轧精密钢管用连铸圆管坯板坯或初轧板坯作原料,经步进式加热炉加热,高压水除鳞后进入粗轧机,粗轧料经切头、尾、再进入精轧机,实施计算机 控制轧制,终轧后即经过层流冷却和卷取机卷取、成为直发卷。直发卷的头、尾往往呈舌状及鱼尾状,厚度、 宽度精度较差,边部常存在浪形、折边、塔形等缺陷。其卷重较重、钢卷内径为760mm。将直发卷经切头、 切尾、切边及多道次的矫直、平整等精整线后,再切板或重卷,即成为:热轧钢板、平整热轧钢卷、纵切带等产品。热轧精整卷若经酸洗去除氧化皮并涂油后即 成热轧酸洗板卷。(1)合理选材。对精密复杂模具应选择材质好的微变形模具钢(如空淬钢),对碳化物偏析严重的模具钢应进行合理锻造并进行调质热,对较大和无法锻造模具钢可进行固溶双细化热。

缩短生产工艺流程;实现各工序的连续化和紧凑化始终是钢铁工业中包括轧钢技术发展的方向和主流。主要目的是为了节约能源、提高金属收得率、缩短生产周期和降低生产成本, 终提高产品的市场竞争力。热轧带钢近年来,热轧带钢逐渐向薄规格(厚度小于2mm)和特薄规格(厚度为0.8-2mm,将来可发展至0.6~0.8mm)的方向发展。薄规格热轧带钢不仅在作为冷轧原料时可以减少冷轧轧制道次,降低生产成本,而且可以为热轧带钢拓新的用途和新的市场,部分产品可取代冷轧带钢,给生产厂家和用户带来巨大的经济效益。

2)实弯的缺点是有拉伸/减薄效应。,实弯会使弯折处产生拉伸,拉伸效应使弯折线纵向的长度缩短;第二,实弯弯折处金属会因拉伸而变薄。2、空弯空弯是通过外辊与管坯外壁的单向接触形成弯矩使带料弯折,空弯会使弯折线产生压缩,压缩效应使弯折线纵向伸长,弯折处金属出现堆积变厚,这就是空弯的压缩/增厚效应。1)空弯的优点是可以在无法进行实弯时进行边长的弯折,比如方矩管的上边/侧边同步弯折和精整。空弯还可以弯折R<0.2t的内角而不致管壁发生断裂。2)空弯的缺点是在上边/侧边同步空弯时,由于上辊和下辊同时产生压力,成型力容易超越临界点,造成边部失稳内凹,并且也会影响到机组稳定运行和成型质量。这也是方矩管和圆管空弯成型时不同的特点。

(2)模具结构设计要合理,厚薄不要太悬殊,形状要对称,对于变形较大模具要掌握变形规律,预留余量,对于大型、精密复杂模具可采用组合结构。

(3)精密复杂模具要进行预先热,消除机械过程中产生的残余应力。

(4)合理选择加热温度,控制加热速度,对于精密复杂模具可采取缓慢加热、预热和其他均衡加热的方法来减少模具热变形。

(5)在保证模具硬度的前提下,尽量采用预冷、分级冷却淬火或温淬火工艺。

(6)对精密复杂模具,在条件许可的情况下,尽量采用真空加热淬火和淬火后的深冷。

(7)对一些精密复杂的模具可采用预先热、时效热、调质氮化热来控制模具的精度。

(8)在修补模具砂眼、气孔、磨损等缺陷时,选用冷焊机等热影响小的修复设备以避免修补过程中变形的产生。

另外,正确的热工艺操作(如堵孔、绑孔、机械固定、适宜的加热方法、正确选择模具的冷却方向和在冷却介质中的运动方向等)和合理的回火热工艺也是减少精密复杂模具变形的有效措施。

由于烧结机大型化适应了资源使用和节能减排的可持续发展需要,大型烧结已经成为新世纪烧结技术发展的主流。为了充分发挥大型烧结机的诸多优势,注重大型烧结的操作技术具有重要意义。控制与优化混合制粒参数。混合料制粒是烧结工艺的重要环节,其目的是通过混匀、加水润湿和制粒,得到成分均匀、粒度适宜、具有良好透气性的烧结混合料。太钢450m2烧结机采取了三段混合工序,设计之初即把强化制粒、改善烧结料层透气性这一问题纳入重点研究解决的工艺问题,同时兼顾系统的可靠性,取得了显着效果。

虽然大型高炉所需求的原条件比较苛刻,但在同等产能的基础上,单位投资成本和日常运行维护成本会明显下降。同时由于大型高炉的自动化水平要求较高,使人均生产效率大幅提高,从而直接带来人工成本的下降。有关高炉大型化发展状况的探讨高炉大型化发展必须建立在特定条件基础上,任何脱离现实条件的高炉大型化都会产生较大的负面影响。建设和发展大型化高炉必须依据对企业内外环境的科学评估和高度重视 技术的选择和优化。在原资源持续劣化的大环境下,一些近年投产的大型高炉运行实绩基本未能达到预期目标,这主要与高炉炉型的设计、日常操作和生产作业的稳定性等密切相关。